Studien von Greenwell et al. schlussfolgerten, dass der Luftwiderstandsbeitrag der Räder allein in der Größenordnung von 10% bis 15% des Gesamtwiderstands liegt und dass durch die Verbesserung des Laufraddesigns eine Gesamtwiderstandsreduzierung von mehr als 3% möglich ist. Dies führt zu der Schlussfolgerung, dass das Ergebnis von Rennen durch die Wahl der Ausrüstung drastisch beeinflusst werden kann. Besonders angesichts der extrem kleinen Margen, die über die Ergebnisse von Rennen entscheiden. Der Unterschied in der Zielzeit nach einem mehrstündigen Rennen kann für viele Rennen nur wenige Sekunden betragen.

Bis heute wurde viel Arbeit geleistet, um Radfahrer, Fahrräder und Laufräder sowohl im Windkanal als auch durch Strömungssimulation (CFD) zu testen, obwohl es aufgrund unterschiedlicher Einstellungen für Windkanal und CFD schwierig ist, einen direkten Vergleich zwischen den verschiedenen Entwürfen vorzunehmen.

Es wurden weitaus weniger Arbeiten zur Optimierung der Felgenformen für unterschiedliche Bedingungen und Gierwinkel durchgeführt. Ziel dieses Projekts war es, die Aerodynamik beim Entwurf von Fahrrad-Laufrädern zu untersuchen und eine Felgenform mit sehr geringem Luftwiderstand mithilfe von CAESES und des CFD-Lösers TCFD zu optimieren und zu konstruieren.

Optimierung der Felgenquerschnittsform

Die für die Optimierung des Felgenquerschnitts der Fahrrad-Laufräder festgelegten Ziele bestanden darin, zunächst die schnellste Form bei einem Anstellwinkel von 0 Grad zu bestimmen und dann zu überprüfen, wie sich diese Form bei höheren Anstellwinkeln verhält. Dies ist auf die Tatsache zurückzuführen, dass für hochrangige Radfahrer, die mit höherer Wahrscheinlichkeit Performance-Laufräder verwenden, niedrigere Anstellwinkel als der häufigste Betriebszustand ermittelt wurden. Ein Abschnitt des Rades wurde sowohl nach vorne als auch nach hinten gerichtet analysiert, da der Luftstrom zunächst auf den vorderen Teil des Rads trifft und über den nach vorne gerichteten Abschnitt strömt und sich dann zum hinteren Teil des Rads bewegt, wo er über den nach hinten gerichteten Abschnitt wandert . Es war wichtig, das Verhalten beider Teile zu untersuchen und beide zu optimieren. Dies konnte effektiv mithilfe von CFD- und Windkanaltests erfolgen, da die getesteten Abschnitte in den vorhandenen Windkanal passen konnten. Der vordere Felgenabschnitt wurde stärker gewichtet, insbesondere bei niedrigen Anstellwinkeln, da der hintere Bereich von turbulenter Luft aus dem vorderen Bereich, der Nabe und den Speichen angeströmt wird.

Optimierungsworkflow

CAESES stellte die CAD-Umgebung bereit, einschließlich robuster und einfacher Geometrievariation, effizienter Parametrisierung und für die Simulation geeignetem Export. Das parametrisierte Modell wurde als Flächengeometrie exportiert, für die in TCFD ein CFD-Simulationssetup erstellt wurde. Dieses Setup basierte auf zuvor ermittelten Einstellungen für einen NACA-Profil, die mit Hilfe von Windkanalversuchen validiert wurden (derselbe Windkanal, der später zum Testen des Felgenentwurfs verwendet wurde). Die Skript- und Eingabedateien, die die Netzgenerierung und den CFD-Simulationsprozess steuern, wurden in die CAESES CFD-Schnittstelle integriert. Schließlich konnte in CAESES ein Optimierungsprozess gestartet werden, bei dem jede generierte Geometrievariante automatisch mit TCFD vernetzt und simuliert wurde.

Parametrisierung des Felgenquerschnitts

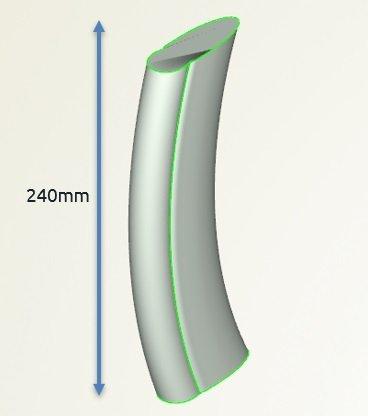

Der Modellierungsprozess umfasste einige Schritte. Zunächst wurde die Querschnittsform einschließlich aller notwendigen Formparameter definiert. Dieser Querschnitt wurde um 360 Grad rotiert, um die volle Radgeometrie zu erhalten. Für die Optimierung wurde dann ein 240 mm hoher Abschnitt ausgeschnitten, um die Simulation zu vereinfachen und damit zu beschleunigen.

Einige der verfügbaren Parameter wurden zur Optimierung der Felgenform ausgewählt und deren Grenzen definiert. Die Parameter steuerten insbesondere die Form der Kurve an der Hinterkante (bezogen auf den vorwärts gerichteten Radabschnitt), die Breite der Felge (wobei der Reifen auf 25 mm Durchmesser festgelegt ist) und die Länge des Teils der Felge, der gerade verläuft, bevor die Kurve beginnt.

Optimierungsprozess und Ergebnisse

Die Optimierung wurde auf einem Intel Xeon E5-2680 v2 mit 20 Kernen durchgeführt. Eine Entwurfsiteration, einschließlich der Netzgenerierung und der TCFD-Simulation, dauerte etwa 60 Minuten. Alle Simulationen wurden seriell aufeinander folgend auf der beschriebenen Hardware ausgeführt. Für die ausgewählten Entwurfsvariablen wurde ein initialer Satz von 40 Entwurfsvarianten ausgewertet, deren Simulationen in Summe etwa 2 Tage dauerten. Diese Exploration des gesamten Entwurfsraums wurde mit einem DoE-Algorithmus unter Verwendung einer Sobol Sequenz durchgeführt. Die Ergebnisse dieses Schritts gaben bereits gute Indikationen bezogen auf Korrelationen und Trends. Daraufhin wurden weitere 20 Entwürfe automatisch unter Verwendung eines lokalen Optimierungsalgorithmus‘ ausgewertet, beginnend von dem Entwurf mit dem geringsten Luftwiderstand aus der initialen Population.

Bei dieser Optimierung wurde der aus der TCFD-Simulation erhaltene Felgenwiderstand als Zielfunktion verwendet. Sowohl der vordere als auch der hintere Teil der Felge wurden unabhängig voneinander optimiert und dann kombiniert, um einen geeigneten Kompromiss zu finden.

Aus den Ergebnissen wurde eine Variante mit der besten Balance zwischen den Optimierungen von Vorder- und Rückteil der Felge ausgewählt. Der Optimierungsprozess führte zu einer Reduzierung des Luftwiderstandswerts am vorderen Teil der Felge von 13% und am hinteren Teil der Felge von 2% im Vergleich zum initialen Design.

Windkanalversuche

Im Windkanal wurden mehrere ausgewählte Entwurfsvarianten getestet, um die CFD-Ergebnisse zu validieren. Das Modell konnte sowohl nach vorne als auch nach hinten angebracht werden, um den vorderen und hinteren Teil zu testen, und in vorgegebenen Schritten gedreht werden, um verschiedene Anstellwinkel zu testen. Alle Modelle wurden von -16 Grad bis 22 Grad getestet. Dies ermöglichte nicht nur die Untersuchung der Modelle bei niedrigen Gierwinkeln, sondern auch bei hohen Winkeln nahe dem Strömungsabriss. Die vom CFD-Löser berechneten Widerstandswerte stimmten eng mit den Windkanalwerten überein, was zusätzliche Sicherheit für die Verwendung dieses Optimierungsprozesses zur Entwicklung schneller Fahrrad-Laufräder bietet.

„CAESES war ein wesentlicher Bestandteil des Produktentwicklungsprozesses und ermöglichte es uns, viele Parameter, die die aerodynamische Leistung von Fahrrad-Laufrädern beeinflussen, auf einfache Weise zu optimieren. CAESES ist äußerst wichtig, um den Entwurfsraum intelligent erkunden und Designs verfeinern zu können. Viele hunderte Designs können automatisch ausgewertet und vollständige Pareto-Fronten generiert werden. “ Daniel Cain, Gründer und CFD-Spezialist bei Streamline Cycling

Die Firma FRIENDSHIP SYSTEMS AG entwickelt und vertreibt die Software CAESES. CAESES ist eine Anwendung für Ingenieure, die simulationsgetriebene Formoptimierungen automatisiert durchführen möchten. Typische Anwendungen sind die strömungsbasierte Optimierung von Schiffsrümpfen, Turboladern, Pumpen und Triebwerken. Meist ist das Ziel eine bessere Energie-Effizienz oder auch die Robustheit der Designs hinsichtlich der Performance und der Herstellung. FRIENDSHIP SYSTEMS wurde 2001 gegründet und sitzt mit dem gesamten Team in Potsdam, Deutschland.

FRIENDSHIP SYSTEMS AG

Benzstrasse 2

14482 Potsdam

Telefon: +49 (331) 96766-0

Telefax: +49 (331) 96766-19

http://friendship-systems.com

Assistant Management and Sales

Telefon: +49 (331) 967660

E-Mail: kotscha@friendship-systems.com

![]()