Besonders in den vergangenen Jahren lag das Augenmerk des Unternehmens unter dem Lean-Ansatz auf der Effizienzsteigerung in der Produktion. „Einen ersten Meilenstein haben wir 2018 mit der Entwicklung einer automatisierten Gießanlage gesetzt“, so Geschäftsführer Alexander Lenert. Damals war erstmalig im Hause BLANK der Abguss mithilfe von miteinander kommunizierenden Robotern möglich. Seither wurde die Anlage weiterentwickelt und stellt heute einen wichtigen Baustein in der Guss-Abteilung des Unternehmens dar.

In einem nächsten Schritt durchleuchtete die Entwicklungsabteilung die Herstellung der Wachsteile und damit verbundene Verbesserungspotenziale. „Die für den Produktionsprozess benötigten Wachsteile, welche mithilfe eines Aluminiumwerkzeuges hergestellt werden, befestigen Mitarbeiterinnen und Mitarbeiter an Wachsstangen und verbinden diese zu sogenannten Bäumen, bevor diese im nächsten Schritt mit Keramik und Sand ummantelt werden und dadurch die Gießform für den anschließenden Gussprozess bilden“, erklärt Diemer. „Die Wachsteile werden, je nach Stückzahl und Komplexität der Geometrie, entweder automatisiert gespritzt oder an einem Handspritzwerkzeug hergestellt. Das Potenzial liegt also in den hohen Stückzahlen einzelner Teile, denn hier kann sich Automatisierung schnell lohnen. Aber auch bei komplexen Teilegeometrien und gleichzeitig hohen Qualitätsanforderungen kann die automatisierte Abwicklung wirtschaftlich sein.“ Dies testete Reinhard Diemer zusammen mit seinem Team 2019 anhand einer Erweiterung für eine bestehende Wachsspritzmaschine.

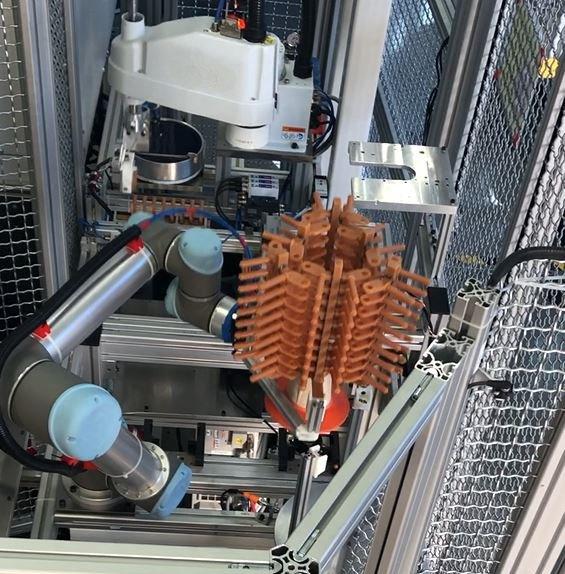

Wie im regulären Ablauf vorgesehen, spritzt die Anlage Wachsteile automatisiert. Im nächsten Schritt werden die Teile allerdings nicht auf ein Förderband gelegt, um diese auf die manuellen Klebeplätze zu verteilen; anstatt dessen übernimmt ein Roboter das Ankleben der Teile an die Wachsstäbe. „Zunächst setzen wir für den Vorgang einen Linearroboter ein, der die gespritzten Teile aus dem Werkzeug hebt und diese in eine vorgefertigte Form ablegt“, so Diemer. Wie im manuellen Arbeitsablauf, greift ein weiterer Roboter nach den Teilen, taucht diese in heißes Wachs und klebt diese anschließend an die Wachsstäbe.

Nach etwa einjähriger Entwicklungszeit blickt Reinhard Diemer optimistisch auf das Pilotprojekt. „Da es sich um filigrane Abläufe handelt, war es wichtig, die eingesetzten Maschinen exakt aufeinander abzustimmen. Dies ist uns, nach einiger Feinjustierung, gut gelungen.“ Die Roboter seien mittlerweile soweit, dass die Stäbe mit den Wachsteilen innerhalb der autonomen Fertigungszelle sogar zu Bäumen zusammengesetzt werden können, was höchste Präzision erfordert.

Die automatisierte Fertigungszelle ermöglicht diese Präzision in einem Bereich, der ansonsten stark durch manuelle Arbeitsschritte geprägt ist. „Die Kleberinnen und Kleber schätzen den Abstand der Teile auf den Stäben durch jahrelange Erfahrung ein“, sagt Diemer. „Ebenso verhält es sich mit dem Klebeprozess und dem Zusammenfügen des gesamten Baumkonstrukts. Durch die Automatisierung wird der Prozess schneller, berechenbarer und Qualitätsschwankungen werden eliminiert.“

Ob und für welche Teile sich eine Automatisierung beim Wachskleben lohnt, sollte laut Reinhard Diemer allerdings von Fall zu Fall entschieden werden. „Für jedes Teil fällt ein Rüstaufwand an, um die Roboter auf die Erfordernisse der neuen Geometrie einzustellen. Dieser darf nicht vernachlässigt und muss miteinkalkuliert werden.“ Derzeit ist die Anlage für 6 Teileserien in Betrieb und wird in den kommenden Monaten weiter ausgebaut.

FEINGUSS BLANK GmbH

Industriestr. 18

88499 Riedlingen

Telefon: +49 (7371) 1820

Telefax: +49 (7371) 13011

http://www.feinguss-blank.de

Marketing & Unternehmenskommunikation

Telefon: +49 (7371) 182-200

Fax: +49 (7371) 18244-200

E-Mail: Manuela.Schmid@feinguss-blank.de

![]()