Dies hat sich auch die Firma Hurst+Schröder GmbH zu Nutze gemacht, die seit Jahren ein guter Geschäftspartner unseres Hauses ist, und arbeitet sehr erfolgreich in der Praxis mit dieser Software. Selbstverständlich interessiert uns, wie gut unsere Produkte sich am Markt etablieren und haben deshalb um ein Kundenfeedback gebeten. Im Interview steht Herr Udo Hinzpeter, Mitglieder der Geschäftsleitung am Kunststoff-Institut Lüdenscheid mit Herrn Boris Dick, stellvertretender Abteilungsleiter der Spritzgießfertigung von Hurst+Schröder GmbH

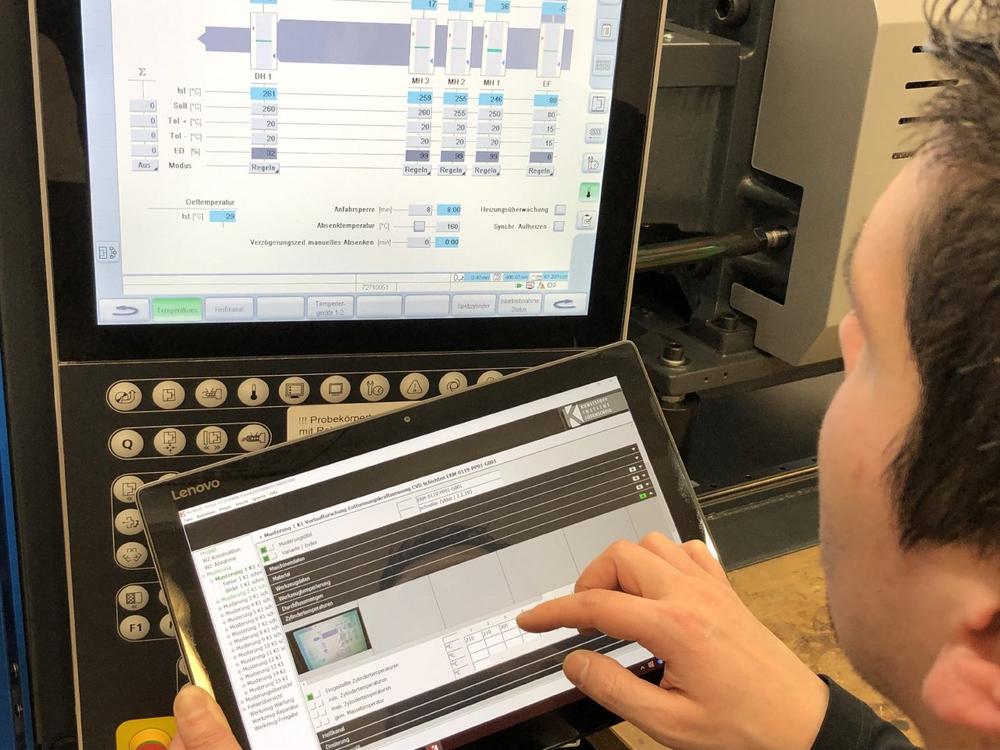

„Es verschwinden keine Informationen mehr“ – Der „K-Advisor“ im Produktionsumfeld

Seit mehr als einem Jahr wird bei der Fa. Hurst+Schröder GmbH in Werdohl der „K-Advisor“ zur Dokumentation von Werkzeugbemusterungen eingesetzt. Wir haben mit dem stellvertretenden Abteilungsleiter der Spritzgießfertigung, Herrn Boris Dick, über die Erfahrungen und Ergebnisse gesprochen.

Herr Dick, Sie haben den „K-Advisor“ seit mehr als 12 Monaten in ihrem Unternehmen im Einsatz. Können Sie in einem Satz den heutigen Stand zusammenfassen?

Das Programm läuft nach Behebung einiger Kinderkrankheiten stabil, die Führungsebene ist auch vollständig vom Erfolg und der Einführung des K-Advisors überzeugt.

Wie war zu Beginn der Einführung des „K-Advisors“ die Akzeptanz im Unternehmen? Mussten Sie viel Überzeugungsarbeit leisten?

Im ersten Schritt wurde der „K-Advisor“ im Bereich der Werkzeugmusterungen eingesetzt. Der Start war allerdings schwierig, da die Mitarbeiter zunächst der Sache skeptisch gegenüberstanden. Die Überzeugung kam dann aber glücklicherweise von innen heraus.

Wie ist das zu verstehen, wo lag das Problem und wie wurde es gelöst?

Das Programm wurde anfangs als Mehrarbeit angesehen. Die Vorteile wurden durch selbstgemachte Erfahrungen eines jeden Mitarbeiters im Tagesgeschäft erkannt. So gesehen war es Learning by Doing. Danach waren die Hemmschwellen und Bedenken gebrochen und die Benutzung des „K-Advisors“ hat sich nach und nach zum Selbstläufer entwickelt.

Wie setzen Sie den „K-Advisor“ heute ein?

Ausschließlich für die Bemusterung von Spritzgießwerkzeugen. Der „K-Advisor“ wird konsequent als einziges Dokumentationsmittel verwendet.

Welche Auswirkungen hat das auf die Kommunikation mit anderen Bereichen, wie z. B. die QM oder dem WZ-Bau?

Der „K-Advisor“ hat sich mittlerweile als „schöne Schnittstelle“ zu den anderen Bereichen etabliert. Bereichsübergreifend werden Punkt für Punkt alle Fehler besprochen, Abhilfemaßnahmen entschieden und verantwortungsbezogen abgearbeitet. Die jeweilige Fehlerfreigabe ist nun nachvollziehbar, Entscheidungen können jederzeit nachvollzogen werden, sodass nachträgliche Diskussionen, die auch immer ein Zeitfresser sind, im Nachhinein vermieden werden. Bereichsübergreifend entwickelt sich daraus auch ein immer besseres gemeinsames Verständnis.

Wo sehen Sie insgesamt den größten Nutzen?

Ganz klar: „Es „verschwinden“ keine Informationen mehr. Sie sind schnell und bereichsübergreifend verfügbar.“

Wie wirkt sich das nun auf die praktische Arbeit aus?

Im Gegensatz zu früher werden nun beispielsweise durch die konsequente Fehlerabarbeitung unnötige Musterungen vermieden. Die Werkzeuge kommen erst auf

die Maschine, wenn alle Abhilfemaßnahmen umgesetzt und im „K-Advisor“ dokumentiert sind. Das hört sich banal an, war aber vorher oftmals einer unterschiedlichen Kommunikation und Auffassung geschuldet.

Weiterhin ist der Aufbau des „K-Advisor“ ein sehr guter Leitfaden für die systematische Durchführung einer Musterung. Noch nicht so erfahrene Mitarbeiter*innen können sich an der Struktur orientieren. Das ist eine große Hilfestellung und führt auch dazu, dass alle Musterungen immer nach dem gleichen Schema durchgeführt werden. Es wird nichts vergessen.

Was nutzen die den „K-Advisor“ neben anderen Systemen, wie z. B. einer BDE?

Interessanterweise ergänzen sich beide Systeme sinnvoll, durch Ausnutzung von Synergieeffekten. Diese Erkenntnis war einer der Erfolgsschlüssel für die Akzeptanz des „K-Advisors“, weil dadurch die bei den Mitarbeitern befürchtete Mehrarbeit bedingt durch Doppeleingabe von Daten vermieden werden konnte. Wie schon gesagt Learning by Doing.

Was heißt das konkret?

Beispielsweise werden im BDE-System die meisten Parameter schon dokumentiert. Das erübrigt damit eine zusätzliche Dateneingabe im „K-Advisor“. Andersherum kann das BDE-System nicht so gut für die Fehlerdokumentation inkl. Bilder, Fehlerzuordnung und Beschreibung sowie Siegelpunktbestimmung genutzt werden.

Interessant, aber wie werden die Informationen dann zusammengeführt?

Ganz einfach. Die Parameter aus dem BDE-System werden per Link im „K-Advisor“ abgelegt. So sind alle relevanten Informationen über den „K-Advisor“ verbunden und erreichbar.

Haben ihre Kunden auch einen Nutzen?

Ja, erst vor kurzem konnten wir sehr schnell einen Fehler beheben indem wir durch einen Datenabgleich von vergleichbaren Produkten zielgerichtet nach Abhilfemaßnahmen gesucht haben. Weiterhin konnten wir bei einem neuen Produkt schon direkt in der Artikelkonstruktion die Optimierung miteinfließen lassen. Die Auffindbarkeit von Informationen ist definitiv gegeben.

Vielen Dank für Ihre Zeit, Herr Dick.

Das Kunststoff-Institut Lüdenscheid …

• wurde 1988 gegründet

• unterstützt Sie bei der Auswahl, der Entwicklung sowie der Optimierung und Umsetzung von Produkten, Werkzeugen und Prozessabläufen im gesamten Bereich der Kunststofftechnik

• bearbeitet in seinen Geschäftsbereichen die Technologien umfänglich in Dienstleistung und Forschung und Entwicklung

• bietet ein Höchstmaß an Kompetenz, die durch qualifizierte und erfahrene Mitarbeiter ebenso garantiert ist, wie durch strenge Qualitätsmanagementsysteme

• legt großen Wert auf Wissenschafts- und Forschungstätigkeiten im Bereich der Kunststoffverarbeitung und der Entwicklung von Kunststoffen und Kunststoffprodukten.

• bietet zielgruppenorientierte Aus- und Weiterbildung

• ist nach DIN EN ISO 9001 zertifiziert, das Labor nach DIN EN ISO/IEC 17025 akkreditiert und die internationale Ringversuchsserie ist im Besitz der Akkreditierung nach DIN EN ISO/IEC 17043:2010.

Kunststoff-Institut Lüdenscheid

Karolinenstraße 8

58507 Lüdenscheid

Telefon: +49 (2351) 10641-91

Telefax: +49 (2351) 10641-90

http://www.kunststoff-institut.de

Telefon: +49 (23) 511064-191

Fax: +49 (23) 511064-190

E-Mail: dormann@kunststoff-institut.de

![]()