Die Ansprüche der kunststoffverarbeitenden Industrie werden stetig höher, Folien werden immer dünnwandiger, Fasern immer feiner. In gleichem Maße steigen die Anforderungen an die Dispergierung der eingesetzten Pigmente und Füllstoffe. Der Markt für gut dispergierbare Pigmente ist groß, jedoch gibt es oftmals die Notwendigkeit schwer dispergierbare Pigmente einzusetzen. Und daher gewinnen Methoden zur Bestimmung der Dispergiergüte an Bedeutung. Die praxisüblichen Methoden reichen von der visuellen Beurteilung von Spritzgussplättchen oder Folienmustern unter dem Licht- oder Rasterelektronenmikroskop bis zum Druckfiltertest (DFT).

Mit der Anschaffung eines neuen Prüfgeräts von Collin Lab & Pilot Solutions im Herbst 2022 startete ROWA Masterbatch eine intensive, sechs monatige Prüfphase, die vorrangig von einem Masterstudenten unter der Leitung von Dr. Susann Neubert, Leiterin der Qualitätssicherung, geplant und umgesetzt wurde: Hierbei ging es um einen Filtertest E25E-MP-IS mit Schmelzepumpe und integriertem Siebwechsler. Dieses Prüfsystem standardisiert den Ablauf des gesamten Prüfvorgangs und erlaubt einen Filterwechsel ohne Betriebsunterbrechung, wodurch sich je nach Prüfvorschrift die reine Mess- und Auswertezeit verkürzt. Zum Aufbereiten der Schmelze diente ein Laborextruder mit 25 mm Schneckendurchmesser (25 D). Mit dem System können alle gängigen technischen Kunststoffe bis 300°C geprüft werden. Die Prüfung erfolgt anhand der DIN EN ISO 23900-5. Der Druckfiltertest stellt eine objektive Messgröße zur Verfügung, mit der sich die Qualität der Dispergierung der Pigmente und Füllstoffe in Masterbatches ermitteln lässt.

Methode und Umsetzung:

Im ersten Schritt wird das Naturmaterial extrudiert, anschließend das Masterbatch zugegeben. Das zu prüfende Material wird in einem Einschnecken-Extruder aufgeschmolzen, homogenisiert und über eine Schmelzepumpe mit einem definierten und konstanten Volumenstrom durch ein Sieb gefördert. Partikel ab einer bestimmten Größe setzen das Sieb zu und verringern damit die freie Durchtrittsfläche des Siebs. So baut sich vor dem Sieb ein größerer Druck auf, der von einem Sensor erfasst wird.

Über den Druckanstieg kann auf die Dispergierung der Pigmente und auf Verunreinigungen oder Füllstoffe geschlossen werden. Dabei wird der gemessene Druckanstieg zur eingesetzten Pigmentmenge ins Verhältnis gesetzt. Über den ermittelten Druckfilterwert (FPV = Filter Pressure Value) können Rückschlüsse auf die Dispergierung gezogen werden. Dabei gilt: Je kleiner der Druckfilterwert, desto besser ist das Pigment dispergiert und umso höher die Produktqualität. Eine eingebaute Schmelzeweiche erlaubt es, das Prüfsieb zu wechseln, während die Schmelzeaufbereitung kontinuierlich weiterläuft – ein Abfahren oder Stoppen des Messgeräts ist nicht notwendig.

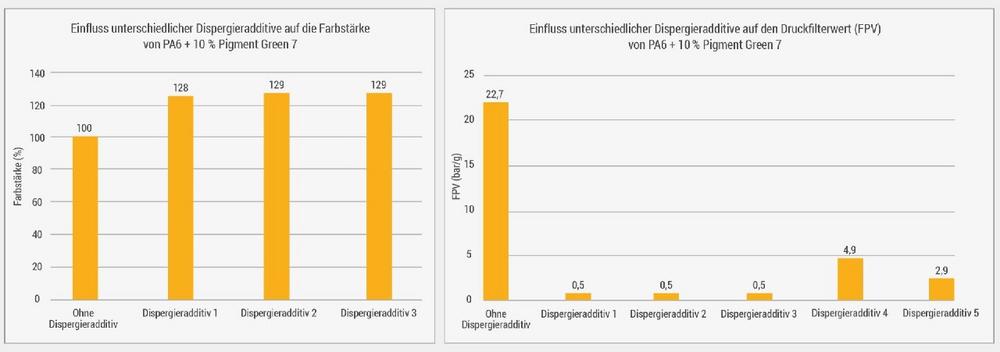

Im Rahmen der Masterarbeit wurde der Einfluss von Verfahrensparametern, wie unterschiedliche Schneckendrehzahl, Durchsatz und Split-feed-Verfahren, in verschiedenen Polymeren (LD-PE, PA6 und PMMA) mit verschiedenen, schwer dispergierbaren Pigmenten (Pigment Green 7, Pigment Black 7 und Pigment Red 122) und der Einsatz von unterschiedlichen Dispergieradditiven untersucht. Insgesamt veranlasste das Projektteam 115 unterschiedliche Versuche an einer Technikum ZSK26. Neben dem Druckfilterwert wurde die Dispergierqualität zusätzlich an 50 µm dicken Flachfolien mittels Kamerasystem sowie die Farbstärke an weiß aufgehellten Spritzgussplättchen beurteilt (s. Diagramm: Einfluss unterschiedlicher Dispergieradditive auf die Farbstärke).

Ergebnisse und Fazit:

Es konnte gezeigt werden, dass die Dispergierung von beispielsweise Pigment Green 7 in PA6 mit allen getesteten Dispergieradditiven bei gleichbleibenden Verfahrensparametern deutlich verbessert wurde. Es konnte festgestellt werden, dass hingegen der Herstellerangaben nicht alle Dispergieradditive gleich effektiv wirken. Die Druckfilterwerte (FPV) wurde mit einem 10 µm Sieb ermittelt. Zudem bestätigte sich, dass die Verbesserung der Dispergierung der eingesetzten Pigmente gleichzeitig zu einer erhöhten Farbstärke führte. Dazu wurde das Masterbatch mit einem Weißpigment aufgehellt, da sonst die Farbe zu gesättigt ist und Farbunterschiede nicht erkannt werden können.

Bei der Herstellung von 50 µm Flachfolien (2 % Masterbatch in PA6) wurde eine Verbesserung der Dispergierqualität von bis zu 99,6 % erreicht. Zum Vergleich wurden zuvor Flachfolien der Trägerpolymere hergestellt, um die Defekte, welche durch Blasen und Gelkörper verursacht werden, zu quantifizieren. Wie erwartet, führte der Zusatz von Dispergiermitteln zu einer deutlichen Verringerung der Agglomerate, was mit der Verringerung der Druckfilterwerte übereinstimmte. (s. Diagramm Einfluss unterschiedlicher Dispergieradditive auf den FPV). Die hergestellten Flachfolien wurden mittels Lichtmikroskop untersucht. Aus dem Diagramm ist ersichtlich, dass die mit Dispergieradditiven hergestellten Flachfolien eine geringere Anzahl und kleinere Größen von Agglomeraten aufwiesen, was eine bessere Dispergierung der Pigmente verdeutlicht.

Das Projektteam, zu dem neben Dr. Neubert und dem Masterstudenten Mani Zendedel Haghighi auch Dorit Krienke, Leitung Entwicklung Farbmasterbatches, und Dr. Natalia Olichwer, Leitung Entwicklung Additivmasterbatches, zählten, kommt zu dem Fazit, dass die Bestimmung des Druckfilterwertes die visuelle Prüfung der Pigmentdispergierung an dünnen Flachfolien ergänzen kann. Der Collin Filtertest ist bei ROWA Masterbatch nun fester Bestandteil in der Verfahrensentwicklung/-optimierung und leistet in puncto Qualitätsanspruch einen relevanten Beitrag.

ROWA GmbH wurde 1958 gegründet und ist ein Partner der ROWA GROUP. Überall auf der Welt steht die Marke ROWA für technische Kompetenz, moderne Produktgestaltung und kundenorientierten Service. Maßgeschneiderte Kundenlösungen haben bei ROWA Tradition und sind selbstverständlich! Die Entwicklung von neuen Produkten, die Suche nach alternativen Rohstoffen und die stetige und nachhaltige Optimierung unserer Prozesse, gepaart mit modernster Technik, motivierten Mitarbeitern und ökonomischem Umweltschutz, haben bei uns den höchsten Stellenwert. In 2010 wurde die ROWA GmbH in die ROWA GROUP Holding GmbH umbenannt und die Abteilungen Lack und Masterbatch als ROWA Lack GmbH und ROWA Masterbatch GmbH – Fachbereich: Farb- und Additivmasterbatches – neu gegründet.

ROWA GROUP Holding GmbH

Siemensstraße 1-9

25421 Pinneberg

Telefon: +49 (4101) 70606

Telefax: +49 (4101) 706203

http://www.rowa-group.com

E-Mail: info@rowa-masterbatch.de

![]()