Projektidee

MYRRHA ist die Bezeichnung eines innovativen und ehrgeizigen europäischen Projektes zur Entwicklung der nächsten Generation sauberer und sicherer Atomkraftwerke. Mit einem Budget von ca. 1,6 Milliarden Euro soll bis 2036 im belgischen Mol ein neuartiger Kernreaktor entstehen, der drei essenzielle Verbesserungen gegenüber den heutigen Kraftwerken aufweist:

- Durch die sogenannte „Transmutation“ wird die Radioaktivität des Atommülls drastisch reduziert, was die Endlagerung laut Schätzung von ca. 300.000 Jahren um den Faktor 1000 auf nur noch 300 Jahre verkürzt

- Der Reaktorkern ist so konzipiert, dass er im Störfall direkt abschaltet und so ein Super-GAU unmöglich ist

- Neben der wissenschaftlichen Forschung werden im Reaktor zudem lebensnotwendige Radioisotope für die Krebsforschung und Therapie erzeugt

In der momentan laufenden Designphase untersucht das Institut für Thermische Energietechnik und Sicherheit (ITES) am Karlsruher Institut für Technologie (KIT) die Zuverlässigkeit thermohydraulischer Komponenten des Forschungsreaktors in Belgien. Ein besonderer Fokus liegt dabei auf der Performance der im Reaktorkern liegenden hexagonalen Brennstabbündel aus Edelstahl, die von einem flüssigen Bismut-Blei-Gemisch als Kühlmittel umströmt werden. Durch Bildung von Bleioxiden oder der Ablagerung anderer Fremdstoffe in der Metallschmelze kann eine sogenannte „Verblockung“ entstehen, die die Kühlung des Reaktors negativ beeinflusst.

In Zusammenarbeit mit dem ITES wurde daher eine keramische „Fluidbremse“ entwickelt, die geometrisch diese mögliche Blockade exakt nachstellen soll. Dies ermöglicht genauere Berechnungen des Strömungs- und Kühlverhaltens mittels „Computational Fluid Dynamics (CFD)“. Die eingesetzte Blockade muss dabei besondere Herausforderungen bezüglich des Temperaturbereiches von 200°C bis 450°C, der Stabilität bei Strömungsgeschwindigkeiten bis zu 2m/s in Flüssigmetall und der genau definierten Geometrie im Millimeterbereich erfüllen.

3D-Nachstellung des Metalloxides aus Keramik

In der Vergangenheit wurden verschiedenste metallische Drahtgitterstrukturen getestet, um die erwähnte Verblockung des Kühlmittelstroms abzubilden. Allerdings konnten diese Testreihen die Vorgaben nur bedingt erfüllen. Daher entschied man sich für eine 3D-gedruckte Keramik aus ZrO2, um folgende Vorteile nutzen zu können:

- Keramik bietet die nötige thermische und chemische Stabilität für die aggressive Umgebung im Testreaktor

- ZrO2 weist eine niedrige Wärmeleitfähigkeit (WLF) auf, die der Leitfähigkeit des Metalloxides bestmöglich entspricht und daher die Verlässlichkeit der Simulation erhöht

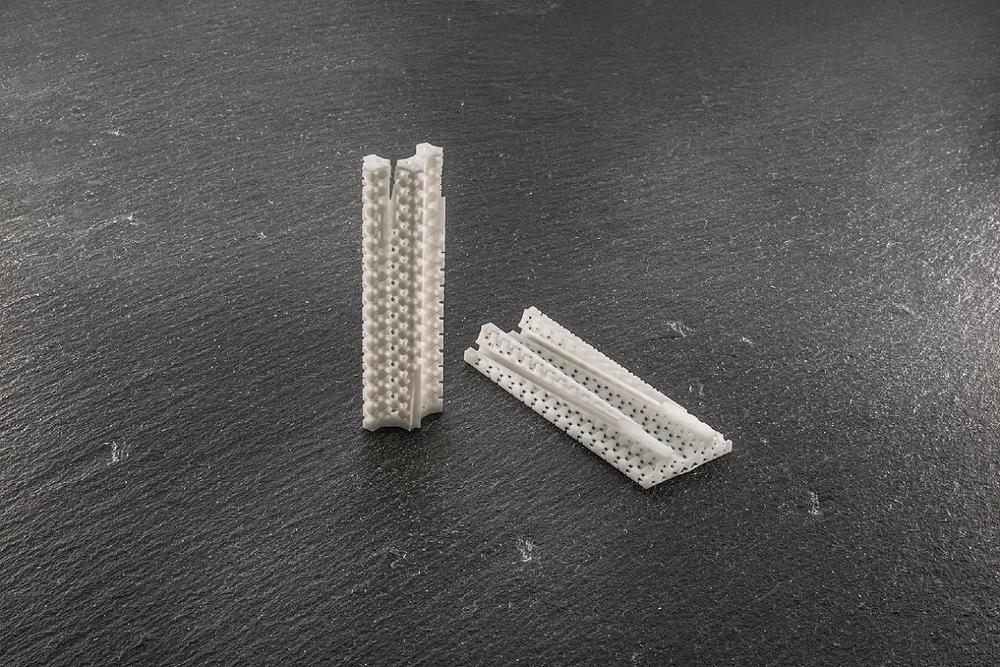

- Die porösen Strukturen des Metalloxides können im 3D-Druck detailgetreu nachgestellt werden (siehe schematische Darstellung des Bauteils), um so den Strömungswiderstand der Verblockung ideal zu simulieren

- Durch die Flexibilität des 3D-Druckes ist eine Anpassung der Geometrie einfach umsetzbar. Das Durchlaufen mehrerer Iterationen ermöglicht es, die passende Geometrie für eine optimale Performance des Bauteils in der Simulation zu finden

Durch die detailgetreue Nachbildung soll das Strömungsverhalten des eingesetzten Kühlmittels und die thermische Belastung der Heizstäbe im eigentlichen Reaktor genau vorhergesagt werden. Die Vorversuche werden am Karlsruher Institut mittels eines eigens hierfür errichteten „THEADES“-Kreislaufsystems für Blei-Bismut durchgeführt. Zur Veranschaulichung finden Sie eine schematische Darstellung des Kreislaufes als auch der Brennstabbündel inklusive 3D-gedruckter keramischer Blockade am Ende des Artikels. Die durch die Simulation gewonnenen Daten helfen dabei mögliche Fehler bereits in der Designphase des Reaktors zu erkennen, da Anpassungen später nur sehr schwierig und kostenintensiv umsetzbar sind.

Technische Herausforderungen im keramischen 3D-Druck

Um das sich bildende Metalloxid realitätsgetreu nachzustellen, muss das keramische Bauteil einen vergleichbaren Strömungswiderstand erzeugen. Dies wird durch eine hohe Packungsdichte und enge Kanalstrukturen erreicht, welche das durchfließende Blei-Bismut-Gemisch „bremsen“. Wichtig für die späteren Berechnungen ist hierbei eine isotrope Fluidität, d.h. der erzeugte Strömungs-widerstand muss über die gesamte Fläche des Bauteils gleich sein. Treten Unterschiede auf, nimmt das flüssige Metall den Weg des geringsten Widerstandes und die Messungen werden dadurch verfälscht.

Der 3D-Druck kann die gestellten Anforderungen besser abbilden als andere Herstellungsverfahren. Dennoch sind einige Herausforderungen im Prozess zu meistern:

- Die Geometrie muss druckbar und – fast noch wichtiger – reinigbar sein. Das „Postprocessing“ (Reinigen) der Bauteile ist durch die hohe Packungsdichte stark erschwert

- Übliche Strukturen wie Gyroid oder Diamantgitter haben keine isotrope Fluidität, daher musste eine neue geometrische Struktur entwickelt werden, um die Verblockung realistisch abzubilden

- Die Kombination aus hoher Komplexität und dünnen Verbindungsstegen erhöht das Risiko für Fehler im Druckprozess. Um dies zu vermeiden, müssen die Druckparameter individuell an die Geometrie angepasst werden

Ausblick

Die bisherigen Iterationen zeigen, dass die erzeugte Geometrie der 3D-gedruckten Keramik die Blockade durch entstehendes Metalloxid gut nachbildet. Kleinere Anpassungen sollen die Simulation noch weiter optimieren, aber die Ergebnisse deuten schon jetzt darauf hin, dass die 3D-gedruckte Fluidbremse die an sie gestellten Anforderungen erfüllt und damit einen wichtigen Beitrag zur Simulation des Reaktors leisten wird.

Hat der Artikel Ihr Interesse geweckt? Unter https://hilgenberg-ceramics.de/news/ veröffentlichen wir regelmäßig Anwendungsbeispiele, um Ihnen die Möglichkeiten des keramischen 3D-Druckes näher zu bringen. Dort finden Sie auch unsere Kontaktdaten, falls Sie weitere Rückfragen haben.

Nähere Informationen zu den Aktivitäten unserer Partner am KIT finden Sie unter www.ites.kit.edu.

Die Kompetenz von Hilgenberg-Ceramics erstreckt sich über die Schnittmenge des 3D-Drucks und der technischen Keramik. Zusammen mit unseren Kunden realisieren wir neuartige und individuelle Produkte. Dazu verwenden wir unsere 3D-Drucktechnologie und unser Know-How in technischer Keramik. In Deutschland und der EU zählen wir damit zu den wenigen Anbietern, die diese zwei Kompetenzen vereinen.

Wir erzielen so mit der additiven Fertigung der technischen Keramik einen Mehrwert für unsere Kunden, denn die Einsatzfelder reichen von Medizintechnik über Dental und Maschinenbau bis hin zu Sensortechnik und Hochtemperaturheizsystemen. Der keramische 3D-Druck wird vor allem dort eingesetzt, wo hohe Ansprüche an Designfreiheit und besondere Anforderungen an das Material gestellt werden. Als Werkstoffe für den 3D-Druck bieten wir die Keramiken Aluminiumoxid (Al2O3) und Zirkonoxid (ZrO2) an. Zudem bieten wir auch Fused Silica als Werkstoff an, z. B. für Investment Casting Kunden.

Hilgenberg-Ceramics GmbH & Co. KG

Rheinstraße 60A

56203 Höhr-Grenzhausen

Telefon: +49 (2624) 92799-90

https://hilgenberg-ceramics.de/

Telefon: +49 (2624) 92799-90

E-Mail: info@hilgenberg-ceramics.de

![]()